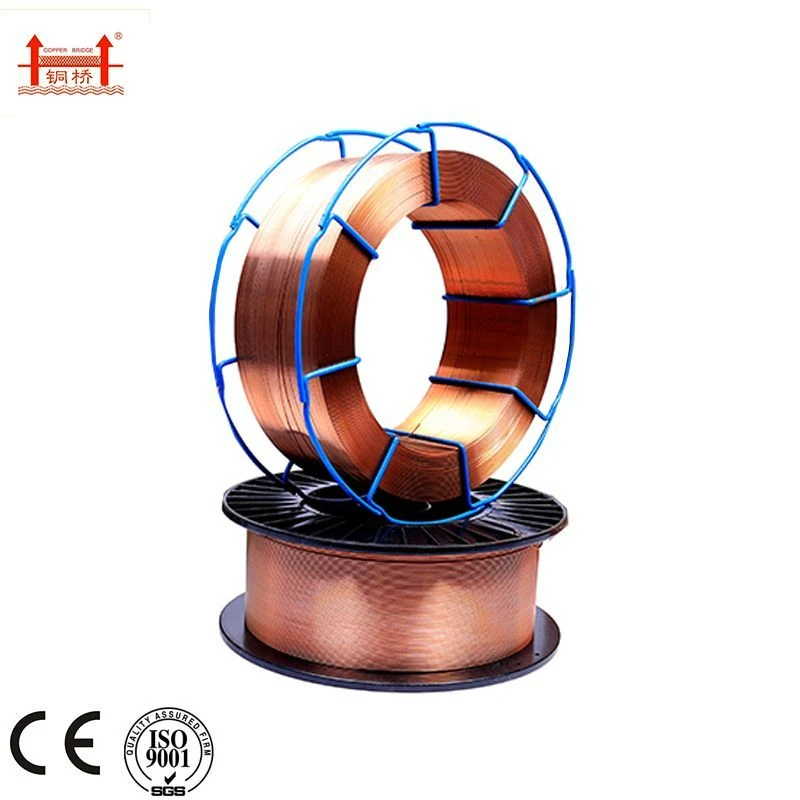

溶接棒/溶接ワイヤの種類

溶接棒と溶接ワイヤは溶接に不可欠な材料であり、その組成と用途に基づいて分類されます。溶接棒には以下が含まれます。 炭素鋼棒炭素鋼や低合金鋼の一般的な溶接によく使用されます。 ステンレス鋼棒ステンレス鋼用途に優れた耐食性を提供し、 鋳鉄棒鋳鉄部品の修理や接合に最適です。一方、溶接ワイヤーには ガスシールド単線 MIG/MAG溶接でクリーンかつ効率的な溶接に使用され、アーク溶接ワイヤは サブマージアーク溶接 重負荷用途では、航空宇宙や自動車などの産業における精密で高品質の溶接用のTIG溶接ワイヤ、 フラックス入りワイヤは、溶接中にシールドガスを生成し、屋外条件に適しています。適切なロッドまたはワイヤを選択すると、強力で信頼性の高い高品質の溶接が保証されます。

炭素鋼電極

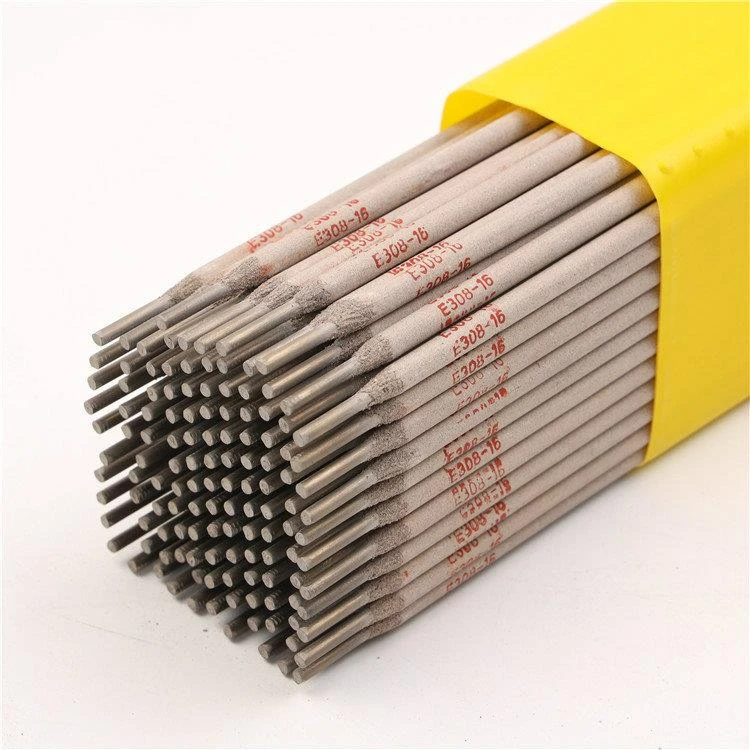

ステンレス電極

さまざまな溶接棒のサイズ

溶接棒には、さまざまな溶接用途、材料、プロジェクトの要件に対応するためにさまざまなサイズがあります。溶接棒のサイズは通常、直径を指し、必要な電流量、堆積速度、溶接できる金属の厚さを決定する上で重要な役割を果たします。一般的な直径は次のとおりです。 1/16インチ(1.6mm) に 5/32インチ(4.0mm) などがあり、それぞれ特定の作業に適したサイズがあります。 1/16インチ または 3/32インチ(2.4mm)は、薄い材料や精密さが求められる繊細な溶接作業に最適です。これらの小型ロッドは、必要なアンペア数が少なく、反りや焼けを防ぐために最小限の熱入力が必要な軽加工、板金作業、修理によく使用されます。中型ロッド、例えば 1/8インチ(3.2mm)は、堆積速度と溶接強度のバランスが取れているため、最も汎用性が高く、一般的に使用されているサイズの1つです。構造作業、パイプ溶接、機器修理などの一般的な溶接作業に適しており、制御と効率を維持しながら中程度の材料の厚さを扱うことができます。 5/32インチ あるいは 3/16インチ(4.8mm)は、厚板鋼、建設、産業プロジェクトなどの高負荷溶接用途に適しています。これらのロッドは、より高いアンペア数を必要とし、より高い堆積速度を提供するため、溶接工はより迅速かつ効率的に大きなジョイントを埋めることができます。適切なロッドサイズの選択は、ベース材料の厚さ、溶接位置、および溶接されるジョイントの種類によって異なります。たとえば、垂直またはオーバーヘッド溶接では、制御が容易で溶融金属が少なくなるため、ロッドが小さい方が有利になることがよくあります。逆に、平らな位置または水平位置では、堆積を増やすためにロッドを大きくすることができます。直径に加えて、ロッドの長さは、通常、 12インチ(300 mm) に 18インチ(450 mm)は、ロッドが消費されるまでの溶接時間に影響し、ロッドが長いほど大きな溶接では効率的です。適切な溶接ロッドのサイズを理解して選択することで、溶け込み深さ、溶接ビードの外観、最終溶接の強度などの要素に直接影響するため、最適な溶接品質、効率、パフォーマンスが保証されます。適切なサイズの選択は、軽溶接と重溶接の両方のアプリケーションで、クリーンで信頼性の高い高品質の結果を得るために不可欠です。

溶接における電極の使用

電極は溶接プロセスにおいて重要な役割を果たし、アークを発生させ、金属の接合を促進する媒体として機能します。溶接では、電極は次のように分類されます。 消耗品 または 非消耗品溶接プロセス中に溶けるかどうかによって異なります。 消耗電極、例えば、 シールドメタルアーク溶接(SMAW), MIG(金属不活性ガス)、 そして フラックス入りアーク溶接は、電流を流してアークを発生させるだけでなく、溶融して母材と融合するフィラー材料を供給します。これらの電極は、通常、フラックスでコーティングまたは芯付けされており、シールドガスとスラグを生成して溶接プールを保護し、酸素、窒素、その他の大気元素による汚染を防止します。 消耗しない電極、タングステン電極のように TIG(タングステン不活性ガス)溶接は電流を流してアークを発生させますが、溶融はしません。代わりに、別のフィラーロッドが金属の接合によく使用されます。電極は、接合する金属の適切な浸透と結合を確保することで、強力で耐久性のある溶接を作成するために不可欠です。電極の材料構成はさまざまです。 炭素鋼, ステンレス鋼、 そして アルミニウム—特定の母材と溶接条件に合わせるために。電極の種類とコーティングは、安定性、強度、外観などの溶接特性に影響します。電極の適切な選択は、溶接位置、材料の厚さ、電流の種類 (AC または DC)、溶接が行われる環境などの要因によって異なります。全体として、電極は、建設、自動車、造船、修理作業などの業界で、構造の完全性と長期的な性能を確保するために、クリーンで高品質の溶接を行うために不可欠です。