Berbagai Jenis Batang/Kawat Las

Batang las dan kawat las merupakan material penting dalam pengelasan, diklasifikasikan berdasarkan komposisi dan aplikasinya. Batang las meliputi: batang baja karbon, umumnya digunakan untuk pengelasan umum baja karbon dan baja paduan rendah, batang baja tahan karat, yang memberikan ketahanan korosi yang sangat baik untuk aplikasi baja tahan karat, dan batang besi cor, ideal untuk memperbaiki dan menyambung komponen besi cor. Kawat las, di sisi lain, meliputi kawat padat berpelindung gas digunakan dalam pengelasan MIG/MAG untuk pengelasan yang bersih dan efisien, kawat las busur untuk pengelasan busur terendam dalam aplikasi tugas berat, kawat las TIG untuk pengelasan yang presisi dan berkualitas tinggi dalam industri seperti kedirgantaraan dan otomotif, dan kawat berinti fluks, yang menghasilkan gas pelindung selama pengelasan dan cocok untuk kondisi luar ruangan. Pemilihan batang atau kawat yang tepat memastikan pengelasan yang kuat, andal, dan berkualitas tinggi.

Elektroda Baja Karbon

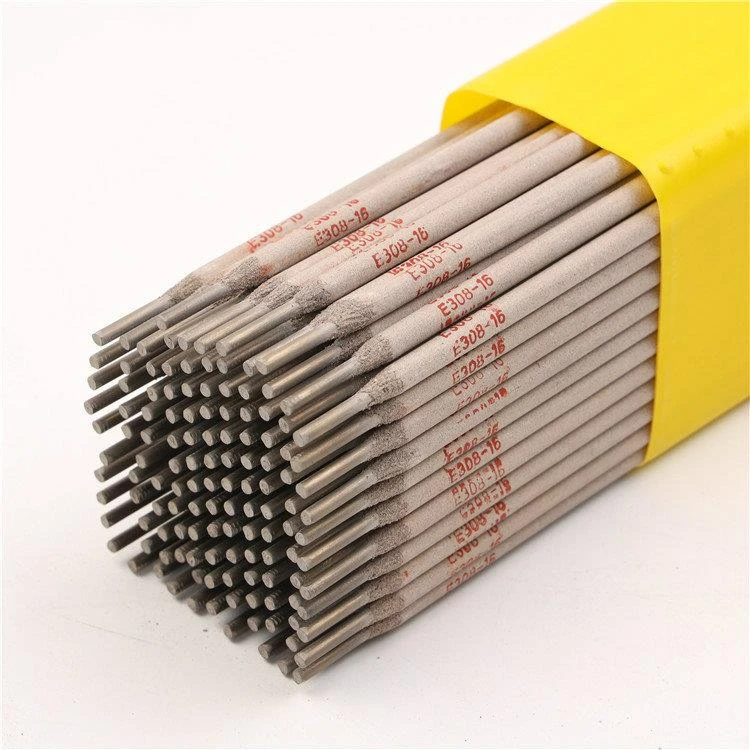

Elektroda Baja Tahan Karat

Elektroda Besi Cor

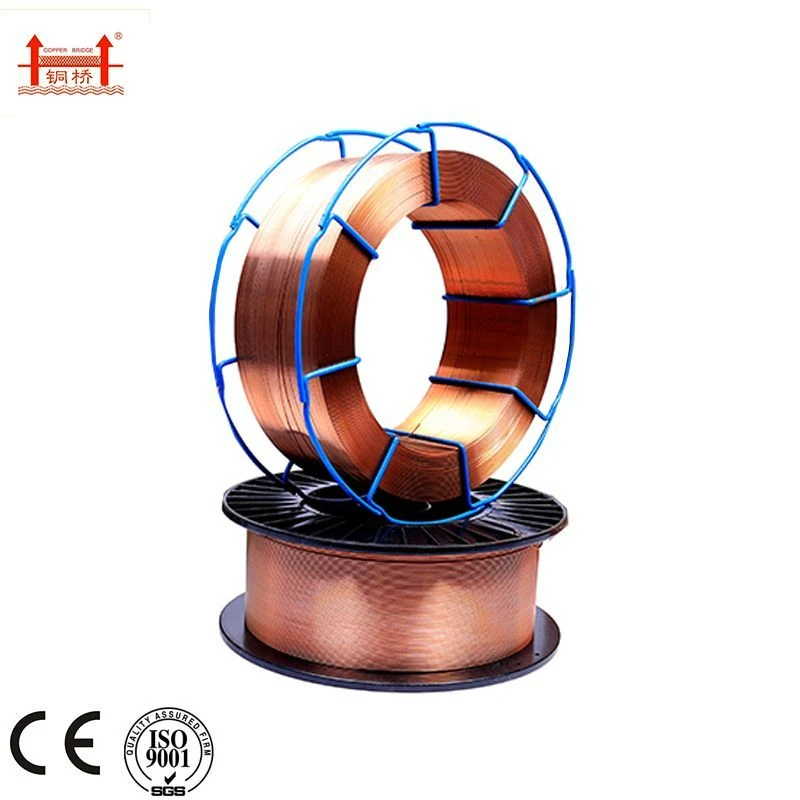

Kawat Las Tanah Terlindung Gas

Kawat Las Busur Terendam

Kawat Las Busur Argon

Kawat Las Inti Fluks

Berbagai Ukuran Batang Las

Batang las tersedia dalam berbagai ukuran untuk mengakomodasi berbagai aplikasi pengelasan, bahan, dan persyaratan proyek. Ukuran batang las biasanya mengacu pada diameternya, yang memainkan peran penting dalam menentukan jumlah arus yang dibutuhkan, laju pengendapan, dan ketebalan logam yang dapat dilas. Diameter umum berkisar dari 1/16 inci (1,6 mm) ke 5/32 inci (4,0 mm) dan seterusnya, dengan setiap ukuran disesuaikan untuk tugas tertentu. Batang las yang lebih kecil, seperti 1/16 inci atau 3/32 inci (2,4 mm), ideal untuk bahan tipis dan pekerjaan pengelasan yang rumit yang membutuhkan presisi. Batang yang lebih kecil ini memerlukan arus listrik yang lebih rendah dan sering digunakan untuk fabrikasi ringan, pekerjaan lembaran logam, atau perbaikan yang memerlukan masukan panas minimal untuk menghindari lengkungan atau pembakaran. Batang berukuran sedang, seperti 1/8 inci (3,2 mm), termasuk di antara ukuran yang paling serbaguna dan umum digunakan karena menghasilkan keseimbangan yang baik antara laju pengendapan dan kekuatan las. Batang las ini bekerja dengan baik untuk tugas pengelasan serbaguna, termasuk pekerjaan struktural, pengelasan pipa, dan perbaikan peralatan, serta dapat menangani ketebalan material sedang sambil mempertahankan kontrol dan efisiensi. Batang las yang lebih besar, seperti 5/32 inci atau bahkan 3/16 inci (4,8 mm), cocok untuk aplikasi pengelasan tugas berat, seperti pelat baja tebal, konstruksi, dan proyek industri. Batang ini memerlukan ampere yang lebih tinggi dan memberikan laju pengendapan yang lebih besar, yang memungkinkan tukang las untuk mengisi sambungan besar dengan lebih cepat dan efisien. Memilih ukuran batang yang benar tergantung pada ketebalan bahan dasar, posisi pengelasan, dan jenis sambungan yang dilas. Misalnya, pengelasan vertikal atau overhead sering kali mendapat manfaat dari batang yang lebih kecil, karena lebih mudah dikendalikan dan menghasilkan lebih sedikit logam cair. Sebaliknya, posisi datar atau horizontal dapat mengakomodasi batang yang lebih besar untuk pengendapan yang lebih tinggi. Selain diameter, panjang batang, yang biasanya berkisar dari 12 inci (300mm) ke 18 inci (450mm), memengaruhi durasi pengelasan sebelum batang las digunakan, dengan batang yang lebih panjang lebih efisien untuk pengelasan besar. Memahami dan memilih ukuran batang las yang tepat memastikan kualitas, efisiensi, dan kinerja pengelasan yang optimal, karena hal ini secara langsung memengaruhi faktor-faktor seperti kedalaman penetrasi, tampilan manik las, dan kekuatan pengelasan akhir. Pemilihan ukuran yang tepat sangat penting untuk mencapai hasil yang bersih, andal, dan berkualitas tinggi dalam aplikasi pengelasan ringan dan berat.

Penggunaan Elektroda Dalam Pengelasan

Elektroda memegang peranan penting dalam proses pengelasan, berfungsi sebagai media yang menciptakan busur dan memfasilitasi penyambungan logam. Dalam pengelasan, elektroda dapat diklasifikasikan sebagai berikut: barang habis pakai atau tidak dapat dikonsumsi, tergantung pada apakah mereka meleleh selama proses pengelasan. Elektroda habis pakai, seperti yang digunakan di Pengelasan Busur Logam Terlindung (SMAW), MIG (Gas Inert Logam), Dan pengelasan busur inti fluks, tidak hanya mengalirkan arus untuk menghasilkan busur tetapi juga meleleh untuk memasok bahan pengisi yang menyatu dengan logam dasar. Elektroda ini biasanya dilapisi atau diberi inti dengan fluks, yang melindungi kolam las dengan menghasilkan gas pelindung dan terak untuk mencegah kontaminasi dari oksigen, nitrogen, dan elemen atmosfer lainnya. Elektroda yang tidak habis pakai, seperti elektroda tungsten yang digunakan dalam Pengelasan TIG (Tungsten Inert Gas), mengalirkan arus untuk menghasilkan busur tetapi tidak meleleh; sebagai gantinya, batang pengisi terpisah sering digunakan untuk menyambung logam. Elektroda sangat penting untuk menciptakan las yang kuat dan tahan lama dengan memastikan penetrasi dan ikatan yang tepat dari logam yang disambung. Komposisi materialnya bervariasi—seperti baja karbon, baja tahan karat, Dan aluminium—untuk menyesuaikan logam dasar dan kondisi pengelasan tertentu. Jenis dan lapisan elektroda memengaruhi karakteristik pengelasan, seperti stabilitas, kekuatan, dan tampilan. Pemilihan elektroda yang tepat bergantung pada faktor-faktor seperti posisi pengelasan, ketebalan material, jenis arus (AC atau DC), dan lingkungan tempat pengelasan dilakukan. Secara keseluruhan, elektroda sangat diperlukan dalam menghasilkan las yang bersih dan berkualitas tinggi dalam berbagai industri mulai dari konstruksi dan otomotif hingga pembuatan kapal dan pekerjaan perbaikan, yang memastikan integritas struktural dan kinerja yang tahan lama.