Verschiedene Arten von Schweißstäben/-drähten

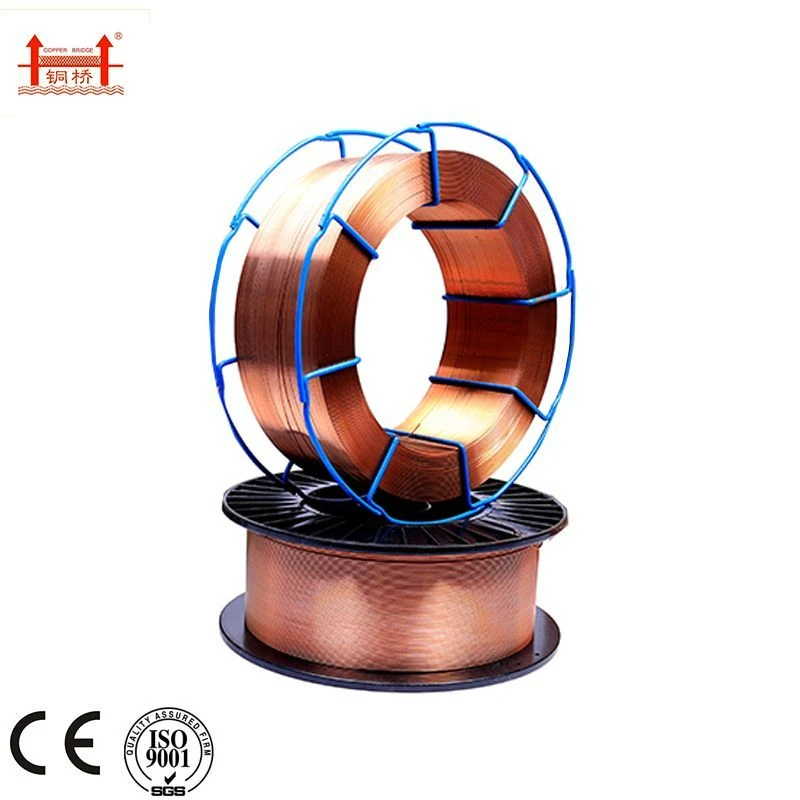

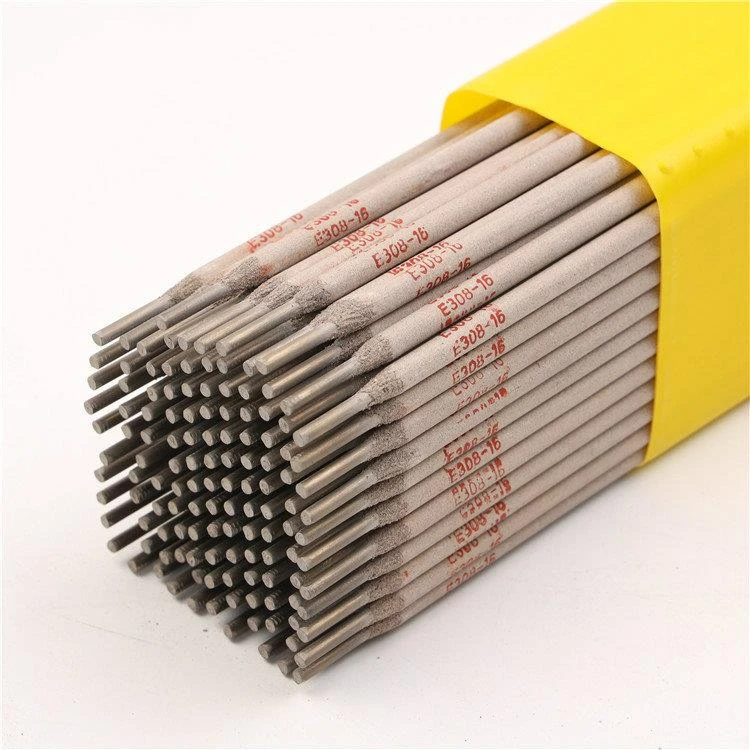

Schweißstäbe und -drähte sind wichtige Materialien beim Schweißen und werden nach ihrer Zusammensetzung und Anwendung klassifiziert. Zu den Schweißstäben gehören Kohlenstoffstahlstangen, üblicherweise zum allgemeinen Schweißen von Kohlenstoff- und niedriglegierten Stählen verwendet, Edelstahlstangen, die eine hervorragende Korrosionsbeständigkeit für Edelstahlanwendungen bieten, und Gusseisenstangen, ideal für die Reparatur und Verbindung von Gusseisenkomponenten. Schweißdrähte hingegen umfassen gasgeschützte Massivdrähte Wird beim MIG/MAG-Schweißen für saubere und effiziente Schweißnähte verwendet, Lichtbogenschweißdrähte für Unterpulverschweißen in Hochleistungsanwendungen, WIG-Schweißdrähte für präzise, hochwertige Schweißnähte in Branchen wie der Luft- und Raumfahrt und der Automobilindustrie und Fülldrähte, die beim Schweißen Schutzgas erzeugen und für den Außenbereich geeignet sind. Die Wahl des richtigen Stabs oder Drahts gewährleistet starke, zuverlässige und hochwertige Schweißnähte.

Kohlenstoffstahlelektrode

Edelstahlelektrode

Gusseisenelektrode

Gasgeschützter Festschweißdraht

Unterpulverschweißdraht

Verschiedene Schweißstabgrößen

Schweißstäbe gibt es in verschiedenen Größen, um unterschiedlichen Schweißanwendungen, Materialien und Projektanforderungen gerecht zu werden. Die Größe eines Schweißstabs bezieht sich typischerweise auf seinen Durchmesser, der maßgeblich die benötigte Stromstärke, die Abschmelzleistung und die Dicke des zu schweißenden Metalls bestimmt. Gängige Durchmesser reichen von 1/16 Zoll (1,6 mm) Zu 5/32 Zoll (4,0 mm) und darüber hinaus, wobei jede Größe für spezifische Aufgaben geeignet ist. Kleinere Schweißstäbe, wie 1/16 Zoll oder 3/32 Zoll (2,4 mm), eignen sich ideal für dünne Materialien und filigrane Schweißarbeiten, bei denen Präzision unerlässlich ist. Diese kleineren Stäbe benötigen eine geringere Stromstärke und werden häufig für leichte Fertigungsarbeiten, Blechbearbeitung oder Reparaturen verwendet, bei denen eine minimale Wärmezufuhr erforderlich ist, um Verformungen oder Durchbrennen zu vermeiden. Mittelgroße Stäbe, wie z. B. 1/8 Zoll (3,2 mm)gehören zu den vielseitigsten und am häufigsten verwendeten Größen, da sie ein gutes Gleichgewicht zwischen Abschmelzleistung und Schweißfestigkeit bieten. Sie eignen sich gut für allgemeine Schweißarbeiten, einschließlich Strukturarbeiten, Rohrschweißen und Gerätereparaturen, und können mittlere Materialstärken verarbeiten, ohne dabei Kontrolle und Effizienz einzubüßen. Größere Schweißstäbe, wie z. B. 5/32 Zoll oder auch 3/16 Zoll (4,8 mm), eignen sich für Hochleistungsschweißanwendungen, wie z. B. dicke Stahlbleche, Bau- und Industrieprojekte. Diese Stäbe benötigen eine höhere Stromstärke und liefern eine höhere Abschmelzleistung, wodurch Schweißer große Fugen schneller und effizienter füllen können. Die Wahl der richtigen Stabgröße hängt von der Dicke des Grundmaterials, der Schweißposition und der Art der zu schweißenden Verbindung ab. Beispielsweise profitieren vertikales oder Überkopfschweißen oft von kleineren Stäben, da diese leichter zu kontrollieren sind und weniger geschmolzenes Metall erzeugen. Umgekehrt können flache oder horizontale Positionen größere Stäbe für eine höhere Abschmelzleistung aufnehmen. Neben dem Durchmesser spielt die Stablänge, die üblicherweise zwischen 12 Zoll (300 mm) Zu 18 Zoll (450 mm)beeinflusst die Schweißdauer, bevor ein Stab verbraucht ist. Längere Stäbe sind für große Schweißnähte effizienter. Die richtige Schweißstabgröße zu kennen und auszuwählen, gewährleistet optimale Schweißqualität, Effizienz und Leistung, da sie sich direkt auf Faktoren wie Eindringtiefe, Schweißraupenbild und Festigkeit der fertigen Schweißnaht auswirkt. Die richtige Größenwahl ist entscheidend für saubere, zuverlässige und hochwertige Ergebnisse bei leichten und schweren Schweißanwendungen.

Verwendung von Elektroden beim Schweißen

Die Elektrode spielt beim Schweißen eine entscheidende Rolle. Sie dient als Medium, das den Lichtbogen erzeugt und das Verbinden von Metallen erleichtert. Beim Schweißen können Elektroden klassifiziert werden als Verbrauchsmaterial oder nicht verbrauchbar, je nachdem, ob sie beim Schweißvorgang schmelzen. Abschmelzelektroden, wie sie in Lichtbogenschweißen mit umhülltem Metall (SMAW), MIG (Metall-Inertgas), Und Fülldrahtschweißen, leiten nicht nur den Strom zur Erzeugung des Lichtbogens, sondern schmelzen auch, um Füllmaterial zu liefern, das mit dem Grundmetall verschmilzt. Diese Elektroden sind üblicherweise mit Flussmittel beschichtet oder gefüllt, das das Schweißbad durch die Bildung von Schutzgas und Schlacke schützt und so eine Verunreinigung durch Sauerstoff, Stickstoff und andere atmosphärische Elemente verhindert. Nicht verbrauchbare Elektroden, wie Wolframelektroden in TIG (Tungsten Inert Gas) welding, leiten Strom zur Erzeugung des Lichtbogens, schmelzen aber nicht; stattdessen wird oft ein separater Schweißstab zum Verbinden von Metallen verwendet. Elektroden sind unerlässlich für starke, dauerhafte Schweißnähte, da sie eine gute Durchdringung und Verbindung der zu verbindenden Metalle gewährleisten. Sie unterscheiden sich in der Materialzusammensetzung – beispielsweise Kohlenstoffstahl, Edelstahl, Und Aluminium– passend zu bestimmten Grundmetallen und Schweißbedingungen. Art und Beschichtung einer Elektrode beeinflussen die Schweißeigenschaften wie Stabilität, Festigkeit und Aussehen. Die richtige Elektrodenauswahl hängt von Faktoren wie Schweißposition, Materialstärke, Stromart (Wechsel- oder Gleichstrom) und der Schweißumgebung ab. Elektroden sind unverzichtbar für saubere, hochwertige Schweißnähte in Branchen wie Bauwesen, Automobilindustrie, Schiffbau und Reparaturarbeiten und gewährleisten strukturelle Integrität und dauerhafte Leistung.