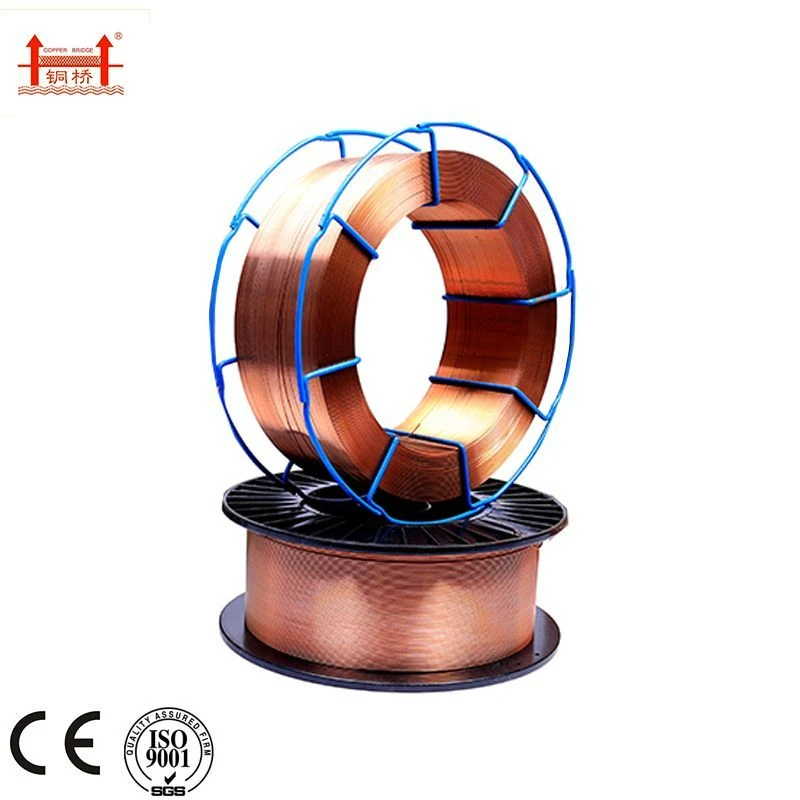

انواع مختلف میله/سیم جوش

میله ها و مفتول های جوشکاری مواد ضروری در جوشکاری هستند که بر اساس ترکیب و کاربرد آنها طبقه بندی می شوند. میله های جوش شامل میله های فولاد کربنیمعمولاً برای جوشکاری عمومی فولادهای کربنی و کم آلیاژ استفاده می شود. میله های فولادی ضد زنگ، که مقاومت بسیار خوبی در برابر خوردگی برای کاربردهای فولاد ضد زنگ ارائه می دهند و میله های چدنیایده آل برای تعمیر و اتصال قطعات چدنی. سیم های جوش از طرف دیگر شامل سیم های جامد محافظ گاز در جوشکاری MIG/MAG برای جوش های تمیز و کارآمد، سیم های جوش قوس الکتریکی برای جوشکاری زیر آب در کاربردهای سنگین، سیمهای جوشکاری TIG برای جوشهای دقیق و باکیفیت در صنایعی مانند هوافضا و خودروسازی و سیم های شاردارکه در حین جوشکاری گاز محافظ تولید می کنند و برای شرایط بیرونی مناسب هستند. انتخاب میله یا سیم مناسب، جوش های قوی، قابل اعتماد و با کیفیت را تضمین می کند.

الکترود کربن فولادی

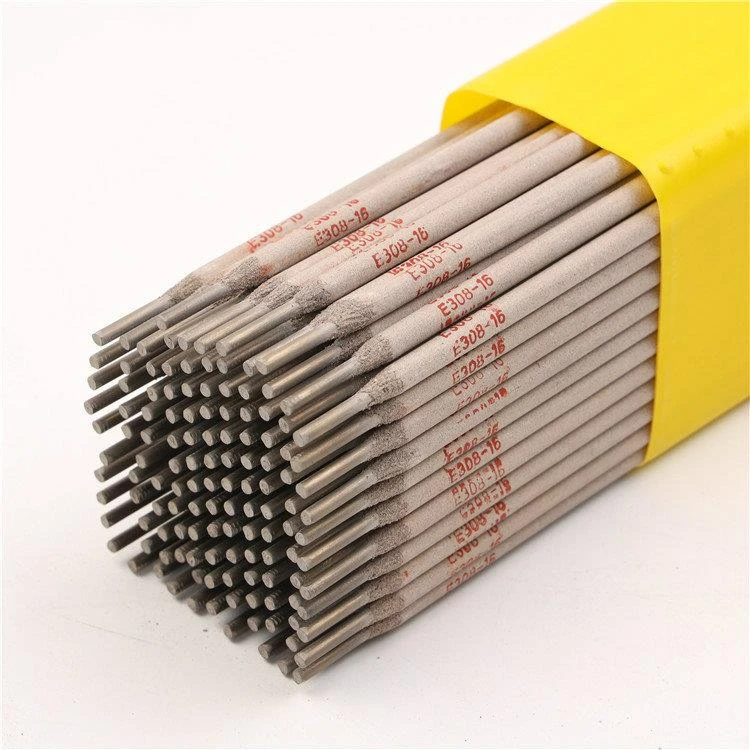

الکترود استیل ضد زنگ

الکترود چدن

سیم جوش شار

اندازه های مختلف میله جوش

میلههای جوش در اندازههای مختلفی برای پاسخگویی به کاربردهای مختلف جوشکاری، مواد و نیازهای پروژه وجود دارند. اندازه میله جوش معمولاً به قطر آن اشاره دارد که نقش کلیدی در تعیین مقدار جریان مورد نیاز، نرخ رسوب و ضخامت فلزی که می تواند جوش دهد بازی می کند. قطرهای رایج از 1/16 اینچ (1.6 میلی متر) به 5/32 اینچ (4.0 میلی متر) و فراتر از آن، با هر اندازه مناسب برای وظایف خاص. میله های جوشکاری کوچکتر مانند 1/16 اینچ یا 3/32 اینچ (2.4 میلی متر)، برای مواد نازک و کارهای جوشکاری ظریف که در آن دقت ضروری است ایده آل هستند. این میلههای کوچکتر به آمپر کمتری نیاز دارند و اغلب برای ساخت سبک، ورقکاری یا تعمیراتی که حداقل حرارت ورودی لازم است برای جلوگیری از تاب برداشتن یا سوختن استفاده میشوند. میله های سایز متوسط مانند 1/8 اینچ (3.2 میلی متر)، یکی از همه کاره ترین و رایج ترین اندازه ها هستند زیرا تعادل خوبی بین سرعت رسوب و استحکام جوش ایجاد می کنند. آنها برای کارهای جوشکاری همه منظوره، از جمله کارهای ساختاری، جوش لوله و تعمیر تجهیزات، به خوبی کار می کنند و می توانند با حفظ کنترل و کارایی، ضخامت های متوسطی از مواد را تحمل کنند. میله های جوشکاری بزرگتر مانند 5/32 اینچ یا حتی 3/16 اینچ (4.8 میلی متر)، برای کاربردهای جوشکاری سنگین مانند فولاد ورق ضخیم، پروژه های ساختمانی و صنعتی مناسب هستند. این میله ها به آمپراژ بالاتری نیاز دارند و نرخ رسوب بیشتری را ارائه می دهند و به جوشکاران اجازه می دهند اتصالات بزرگ را سریعتر و کارآمدتر پر کنند. انتخاب اندازه صحیح میله بستگی به ضخامت ماده پایه، موقعیت جوش و نوع اتصال جوش داده شده دارد. به عنوان مثال، جوشکاری عمودی یا سربار اغلب از میله های کوچکتر سود می برد، زیرا کنترل آنها آسان تر است و فلز مذاب کمتری تولید می شود. برعکس، موقعیت های مسطح یا افقی می توانند میله های بزرگتر را برای رسوب گذاری بالاتر در خود جای دهند. علاوه بر قطر، طول میله، که معمولا از محدوده 12 اینچ (300 میلی متر) به 18 اینچ (450 میلی متر)، بر مدت زمان جوشکاری قبل از مصرف میله تأثیر می گذارد و میله های بلندتر برای جوش های بزرگ کارآمدتر هستند. درک و انتخاب اندازه میله جوش مناسب کیفیت، کارایی و عملکرد جوش را تضمین می کند، زیرا به طور مستقیم بر عواملی مانند عمق نفوذ، ظاهر مهره جوش و استحکام جوش نهایی تأثیر می گذارد. انتخاب اندازه مناسب برای دستیابی به نتایج تمیز، قابل اعتماد و با کیفیت بالا در کاربردهای جوشکاری سبک و سنگین ضروری است.

استفاده از الکترود در جوشکاری

الکترود نقش مهمی در فرآیند جوشکاری ایفا می کند و به عنوان واسطه ای است که قوس ایجاد می کند و اتصال فلزات را تسهیل می کند. در جوشکاری، الکترودها را می توان به عنوان دسته بندی کرد قابل مصرف یا غیر مصرفیبسته به اینکه در طول فرآیند جوشکاری ذوب شوند یا خیر. الکترودهای مصرفی، مانند مواردی که در جوشکاری قوس فلزی محافظ (SMAW), MIG (گاز خنثی فلزی)، و جوشکاری قوسی با هسته شار، نه تنها جریان را برای تولید قوس هدایت می کند، بلکه برای تامین مواد پرکننده که با فلز پایه فیوز می شود، ذوب می شود. این الکترودها معمولاً با شار پوشانده شده یا مغزه می شوند که با تولید گاز محافظ و سرباره از حوضچه جوش محافظت می کند تا از آلودگی اکسیژن، نیتروژن و سایر عناصر جوی جلوگیری کند. الکترودهای غیر مصرفیمانند الکترودهای تنگستن که در جوشکاری TIG (گاز بی اثر تنگستن).، جریان را برای ایجاد قوس انجام دهید اما ذوب نمی شود. در عوض، اغلب از یک میله پرکننده جداگانه برای اتصال فلزات استفاده می شود. الکترودها برای ایجاد جوش های قوی و بادوام با اطمینان از نفوذ و اتصال مناسب فلزات در حال اتصال ضروری هستند. آنها در ترکیب مواد متفاوت هستند - مانند فولاد کربنی, فولاد ضد زنگ، و آلومینیوم- برای مطابقت با فلزات پایه خاص و شرایط جوش. نوع و پوشش یک الکترود بر ویژگی های جوش مانند پایداری، استحکام و ظاهر تأثیر می گذارد. انتخاب صحیح یک الکترود به عواملی مانند موقعیت جوش، ضخامت ماده، نوع جریان (AC یا DC) و محیطی که در آن جوشکاری انجام می شود بستگی دارد. به طور کلی، الکترودها در تولید جوش های تمیز و با کیفیت بالا در صنایع مختلف از ساخت و ساز و خودرو گرفته تا کار کشتی سازی و تعمیر ضروری هستند و یکپارچگی ساختاری و عملکرد طولانی مدت را تضمین می کنند.