Diferentes tipos de hastes/fios de solda

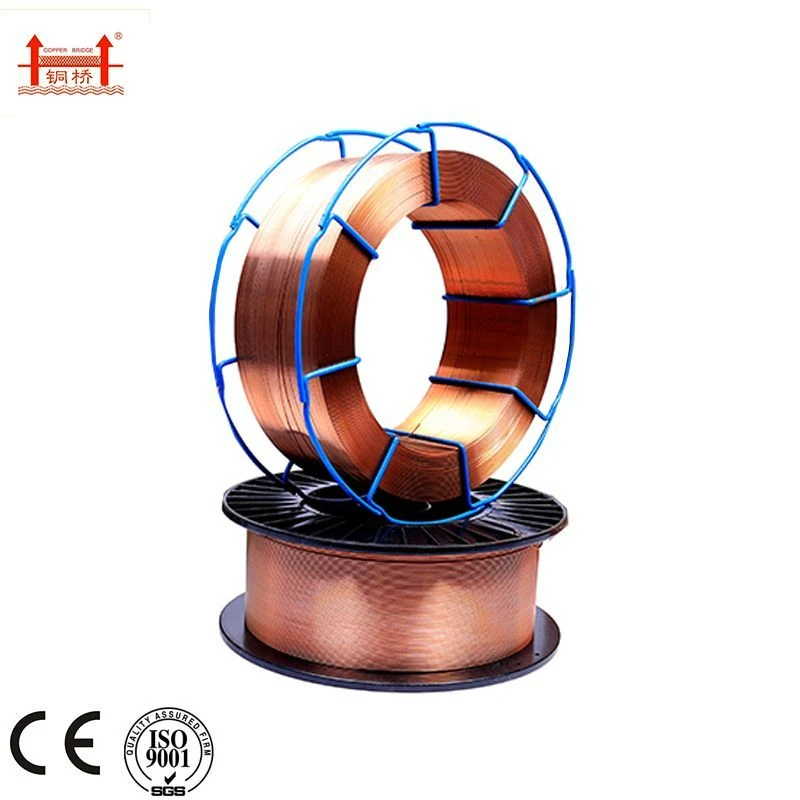

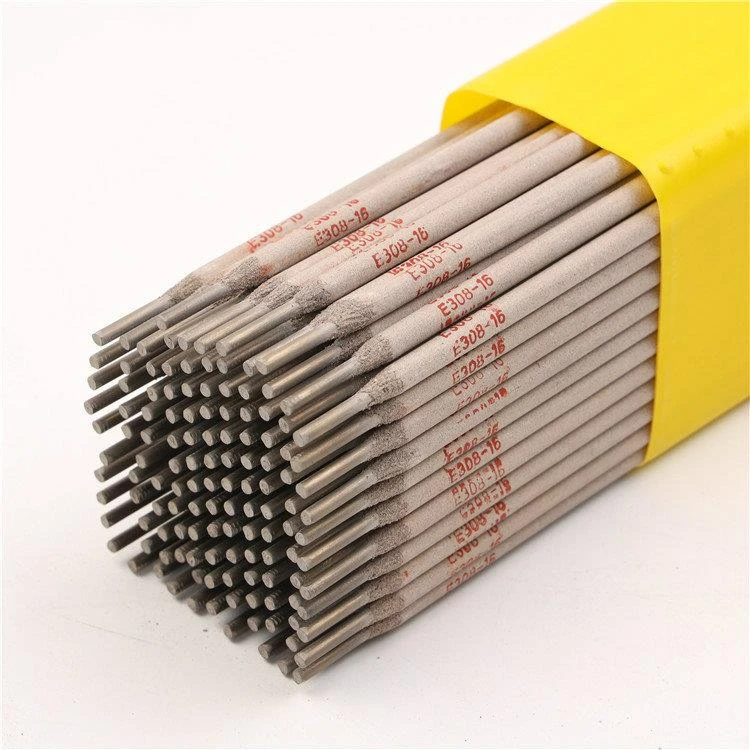

Varetas e fios de solda são materiais essenciais na soldagem, classificados com base em sua composição e aplicações. As varetas de solda incluem hastes de aço carbono, comumente usado para soldagem geral de aços carbono e de baixa liga, hastes de aço inoxidável, que proporcionam excelente resistência à corrosão para aplicações de aço inoxidável e barras de ferro fundido, ideal para reparar e unir componentes de ferro fundido. Os arames de solda, por outro lado, incluem fios sólidos com proteção gasosa usado em soldagem MIG/MAG para soldas limpas e eficientes, arames de soldagem a arco para soldagem por arco submerso em aplicações pesadas, fios de soldagem TIG para soldas precisas e de alta qualidade em indústrias como aeroespacial e automotiva, e fios fluxados, que geram gás de proteção durante a soldagem e são adequados para condições externas. Selecionar a haste ou arame certo garante soldas fortes, confiáveis e de alta qualidade.

Eletrodo de Aço Carbono

Eletrodo de aço inoxidável

Eletrodo de ferro fundido

Arame de solda sólido com proteção gasosa

Arame de solda com núcleo de fluxo

Diferentes tamanhos de hastes de solda

As hastes de soldagem vêm em vários tamanhos para acomodar diferentes aplicações de soldagem, materiais e requisitos de projeto. O tamanho de uma haste de soldagem normalmente se refere ao seu diâmetro, que desempenha um papel fundamental na determinação da quantidade de corrente necessária, da taxa de deposição e da espessura do metal que ela pode soldar. Os diâmetros comuns variam de 1/16 polegada (1,6 mm) para 5/32 polegadas (4,0 mm) e além, com cada tamanho adequado para tarefas específicas. Varetas de soldagem menores, como 1/16 polegada ou 3/32 polegadas (2,4 mm), são ideais para materiais finos e trabalhos de soldagem delicados onde a precisão é essencial. Essas hastes menores requerem menor amperagem e são frequentemente usadas para fabricação leve, trabalho em chapas metálicas ou reparos onde a entrada mínima de calor é necessária para evitar empenamento ou queima. Hastes de tamanho médio, como 1/8 polegada (3,2 mm), estão entre os tamanhos mais versáteis e comumente usados porque atingem um bom equilíbrio entre taxa de deposição e resistência da solda. Eles funcionam bem para tarefas de soldagem de uso geral, incluindo trabalho estrutural, soldagem de tubos e reparo de equipamentos, e podem lidar com espessuras moderadas de material, mantendo o controle e a eficiência. Varas de soldagem maiores, como 5/32 polegadas ou mesmo 3/16 polegadas (4,8 mm), são adequadas para aplicações de soldagem de alta resistência, como chapas grossas de aço, construção e projetos industriais. Essas hastes exigem maior amperagem e fornecem uma maior taxa de deposição, permitindo que os soldadores preencham juntas grandes de forma mais rápida e eficiente. A escolha do tamanho correto da haste depende da espessura do material de base, da posição de soldagem e do tipo de junta a ser soldada. Por exemplo, a soldagem vertical ou aérea geralmente se beneficia de hastes menores, pois são mais fáceis de controlar e produzem menos metal fundido. Por outro lado, posições planas ou horizontais podem acomodar hastes maiores para maior deposição. Além do diâmetro, o comprimento da haste, que geralmente varia de 12 polegadas (300 mm) para 18 polegadas (450 mm), afeta a duração da soldagem antes que uma haste seja consumida, com hastes mais longas sendo mais eficientes para soldas grandes. Entender e selecionar o tamanho apropriado da haste de soldagem garante qualidade, eficiência e desempenho ideais da solda, pois impacta diretamente fatores como profundidade de penetração, aparência do cordão de solda e a resistência da solda final. A seleção adequada do tamanho é essencial para obter resultados limpos, confiáveis e de alta qualidade em aplicações de soldagem leves e pesadas.

Uso de eletrodo na soldagem

O eletrodo desempenha um papel crucial no processo de soldagem, servindo como o meio que cria o arco e facilita a união de metais. Na soldagem, os eletrodos podem ser classificados como consumível ou não consumível, dependendo se derretem durante o processo de soldagem. Eletrodos consumíveis, como os utilizados em Soldagem por arco metálico blindado (SMAW), MIG (Gás Inerte Metálico), e soldagem a arco com núcleo de fluxo, não apenas conduzem a corrente para produzir o arco, mas também derretem para fornecer material de enchimento que se funde com o metal base. Esses eletrodos são comumente revestidos ou com núcleo de fluxo, que protege a poça de solda gerando gás de proteção e escória para evitar contaminação por oxigênio, nitrogênio e outros elementos atmosféricos. Eletrodos não consumíveis, como eletrodos de tungstênio usados em Soldagem TIG (gás inerte de tungstênio), conduzem corrente para gerar o arco, mas não derretem; em vez disso, uma haste de enchimento separada é frequentemente usada para unir metais. Os eletrodos são essenciais para criar soldas fortes e duráveis, garantindo a penetração e a ligação adequadas dos metais que estão sendo unidos. Eles variam na composição do material, como aço carbono, aço inoxidável, e alumínio—para combinar metais base e condições de soldagem específicos. O tipo e o revestimento de um eletrodo influenciam as características da solda, como estabilidade, resistência e aparência. A seleção adequada de um eletrodo depende de fatores como a posição de soldagem, espessura do material, tipo de corrente (CA ou CC) e o ambiente em que a soldagem é realizada. No geral, os eletrodos são indispensáveis na produção de soldas limpas e de alta qualidade em indústrias que vão desde a construção e automotiva até a construção naval e trabalhos de reparo, garantindo integridade estrutural e desempenho duradouro.