Diferentes tipos de varillas/alambres de soldadura

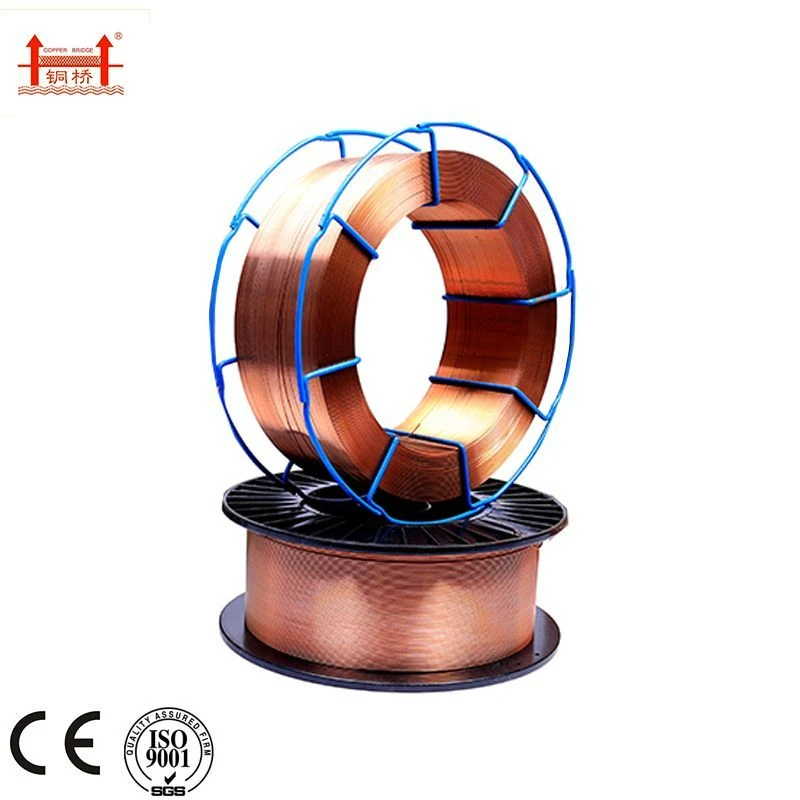

Las varillas y alambres de soldadura son materiales esenciales para la soldadura y se clasifican según su composición y aplicaciones. Las varillas de soldadura incluyen varillas de acero al carbono, comúnmente utilizado para la soldadura general de aceros al carbono y de baja aleación, varillas de acero inoxidable, que proporcionan una excelente resistencia a la corrosión para aplicaciones de acero inoxidable, y varillas de hierro fundidoIdeal para reparar y unir componentes de hierro fundido. Los alambres de soldadura, por otro lado, incluyen alambres sólidos protegidos con gas utilizado en soldadura MIG/MAG para soldaduras limpias y eficientes, alambres de soldadura por arco para soldadura por arco sumergido En aplicaciones de trabajo pesado, alambres de soldadura TIG para soldaduras precisas y de alta calidad en industrias como la aeroespacial y la automotriz, y alambres con núcleo fundente, que generan gas protector durante la soldadura y son aptos para exteriores. La selección de la varilla o alambre adecuado garantiza soldaduras resistentes, fiables y de alta calidad.

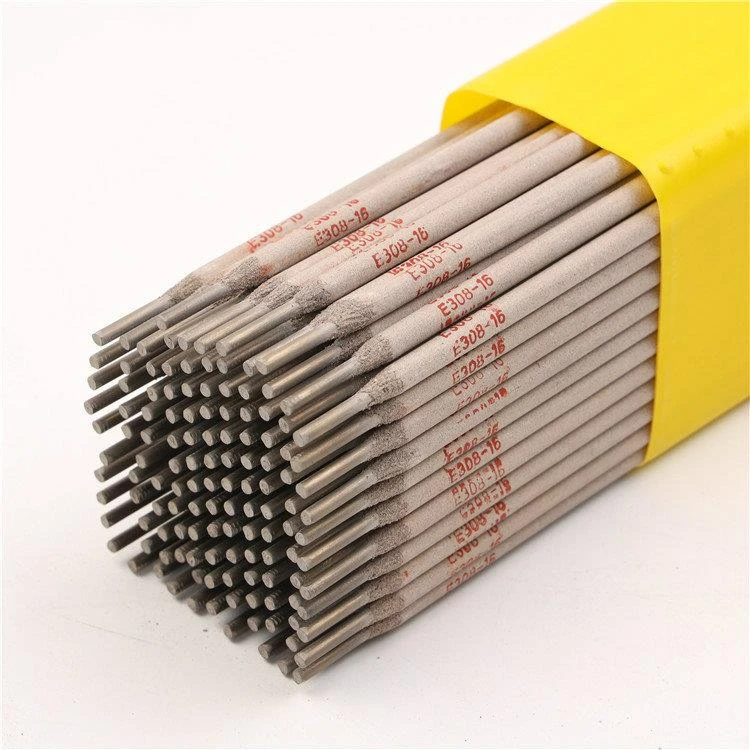

Electrodo de hierro fundido

Alambre de soldadura sólida con protección de gas

Alambre de soldadura sólida con protección de gas

Ver más

Alambre de soldadura con núcleo fundente

Diferentes tamaños de varillas de soldadura

Las varillas de soldadura vienen en varios tamaños para adaptarse a diferentes aplicaciones de soldadura, materiales y requisitos del proyecto. El tamaño de una varilla de soldadura generalmente se refiere a su diámetro, que juega un papel clave para determinar la cantidad de corriente requerida, la velocidad de deposición y el espesor del metal que puede soldar. Los diámetros comunes varían desde 1/16 de pulgada (1,6 mm) a 5/32 pulgadas (4,0 mm) y más allá, con cada tamaño adecuado para tareas específicas. Varillas de soldadura más pequeñas, como 1/16 de pulgada o 3/32 de pulgada (2,4 mm)Son ideales para materiales delgados y trabajos de soldadura delicados donde la precisión es esencial. Estas varillas más pequeñas requieren menor amperaje y se utilizan a menudo para fabricación ligera, trabajos con chapa metálica o reparaciones donde se requiere un aporte mínimo de calor para evitar deformaciones o quemaduras. Las varillas de tamaño mediano, como 1/8 de pulgada (3,2 mm)Se encuentran entre los tamaños más versátiles y utilizados, ya que logran un buen equilibrio entre la velocidad de deposición y la resistencia de la soldadura. Son ideales para tareas de soldadura de uso general, como trabajos estructurales, soldadura de tuberías y reparación de equipos, y pueden manejar espesores de material moderados, manteniendo el control y la eficiencia. Las varillas de soldadura más grandes, como 5/32 de pulgada o incluso 3/16 de pulgada (4,8 mm)Son adecuadas para aplicaciones de soldadura de alta resistencia, como acero de placa gruesa, construcción y proyectos industriales. Estas varillas requieren mayor amperaje y ofrecen una mayor tasa de deposición, lo que permite a los soldadores rellenar juntas grandes con mayor rapidez y eficiencia. La elección del tamaño correcto de la varilla depende del espesor del material base, la posición de soldadura y el tipo de unión que se va a soldar. Por ejemplo, la soldadura vertical o por encima de la cabeza suele beneficiarse de varillas más pequeñas, ya que son más fáciles de controlar y producen menos metal fundido. Por el contrario, las posiciones planas u horizontales permiten el uso de varillas más grandes para una mayor deposición. Además del diámetro, la longitud de la varilla, que suele oscilar entre 12 pulgadas (300 mm) a 18 pulgadas (450 mm)Afecta la duración de la soldadura antes de que se consuma la varilla, siendo las varillas más largas más eficientes para soldaduras grandes. Comprender y seleccionar el tamaño adecuado de la varilla de soldadura garantiza una calidad, eficiencia y rendimiento óptimos, ya que influye directamente en factores como la profundidad de penetración, la apariencia del cordón y la resistencia de la soldadura final. La selección del tamaño adecuado es esencial para obtener resultados limpios, fiables y de alta calidad en aplicaciones de soldadura ligeras y pesadas.

Uso de electrodos en la soldadura

El electrodo desempeña un papel crucial en el proceso de soldadura, ya que actúa como medio que crea el arco y facilita la unión de metales. En soldadura, los electrodos se pueden clasificar como consumible o no consumible, dependiendo de si se funden durante el proceso de soldadura. Electrodos consumibles, como los utilizados en Soldadura por arco metálico protegido (SMAW), MIG (Gas Inerte Metálico), y soldadura por arco con núcleo fundenteNo solo conducen la corriente para producir el arco, sino que también se funden para suministrar material de relleno que se fusiona con el metal base. Estos electrodos suelen estar recubiertos o revestidos con fundente, que protege el baño de soldadura generando gas protector y escoria para evitar la contaminación por oxígeno, nitrógeno y otros elementos atmosféricos. Electrodos no consumibles, como los electrodos de tungsteno utilizados en Soldadura TIG (gas inerte de tungsteno)Conducen la corriente para generar el arco, pero no se funden; en su lugar, se suele utilizar una varilla de aporte independiente para unir metales. Los electrodos son esenciales para crear soldaduras resistentes y duraderas, ya que garantizan una penetración y unión adecuadas de los metales que se unen. Varían en su composición, como acero carbono, acero inoxidable, y aluminioPara adaptarse a metales base específicos y condiciones de soldadura. El tipo y el recubrimiento de un electrodo influyen en las características de la soldadura, como la estabilidad, la resistencia y la apariencia. La selección adecuada de un electrodo depende de factores como la posición de soldadura, el espesor del material, el tipo de corriente (CA o CC) y el entorno en el que se realiza. En general, los electrodos son indispensables para producir soldaduras limpias y de alta calidad en industrias que abarcan desde la construcción y la automoción hasta la construcción naval y las reparaciones, garantizando la integridad estructural y un rendimiento duradero.